A Análise de Modos de Falhas e Efeitos – FMEA (Failure Mode and Effect Analysis) é um método utilizado para prevenir falhas e analisar os riscos de um processo, através da identificação de causas e efeitos para identificar as ações que serão utilizadas para inibir as falhas.

Modo de falha está relacionado ao fato de como um processo pode ser levado a operar de maneira deficiente e é composto por três elementos: efeito, causa e detecção. Efeito é a consequência que a falha pode causar ao cliente; causa é o que indica a razão da falha ter ocorrido e detecção é a forma utilizada no controle do processo para evitar as falhas potenciais.

O FMEA tem por objetivo identificar, delimitar e descrever as não conformidades (modo da falha) geradas pelo processo e seus efeitos e causas, para através de ações de prevenção poder diminuí-los ou eliminá-los.

Tipos de FMEA

- FMEA de produto: relacionado as falhas que poderão ocorrer no produto, dentro das especificações do projeto.

- FMEA de processo: relacionado as falhas que poderão ocorrer no planejamento do processo, levando-se em consideração as não conformidades apresentadas no produto, relacionadas as especificações do projeto.

Por que utilizar o Modo de Falhas e Efeitos – FMEA?

- Para diminuir a probabilidade da ocorrência de falhas em projetos de novos produtos ou processos;

- Para diminuir a probabilidade de falhas potenciais (que ainda não tenham ocorrido) em produtos ou processos em operação;

- Para aumentar a confiabilidade de produtos ou processos em operação através da análise das falhas que já ocorreram;

- Para diminuir os riscos de erros e aumentar a qualidade em procedimentos administrativos.

Quais os benefícios da Análise de Modos de Falhas e Efeitos

A aplicação da FMEA traz uma série de benefícios para as organizações que desejam garantir a excelência e a confiabilidade em suas operações. Alguns dos principais benefícios da Failure Mode and Effect Analysis incluem:

Identificação proativa de falhas

A FMEA permite uma identificação antecipada de potenciais modos de falhas, antes que eles ocorram e afetem a qualidade dos produtos ou serviços. Ao analisar detalhadamente os processos, componentes e etapas de produção, a FMEA ajuda a antecipar problemas e a implementar ações corretivas antes que as falhas ocorram.

Redução de riscos e custos

Ao identificar e avaliar os modos de falhas potenciais, a FMEA ajuda a priorizar ações de prevenção e mitigação, reduzindo os riscos associados a falhas de qualidade.

Essa abordagem proativa permite que as organizações atuem de forma preventiva, evitando a ocorrência de falhas graves que possam causar danos aos clientes, perdas financeiras e retrabalho. Isso resulta em redução de custos e melhoria da eficiência operacional.

Melhoria da qualidade e satisfação do cliente

Ao eliminar ou minimizar as causas potenciais de falhas, a FMEA contribui para o aprimoramento da qualidade dos produtos ou serviços. Isso resulta em maior satisfação do cliente, uma vez que os produtos atendem às suas expectativas, são confiáveis e livres de defeitos.

A FMEA permite que as organizações identifiquem os aspectos críticos para a qualidade e tomem medidas preventivas para garantir que esses aspectos sejam controlados adequadamente.

Aumento da confiabilidade e segurança

A FMEA ajuda a garantir a confiabilidade e a segurança dos produtos ou serviços, uma vez que identifica os modos de falhas que podem representar riscos para os usuários ou para a integridade dos sistemas.

Ao tomar medidas preventivas e implementar controles adequados, as organizações podem garantir que seus produtos ou serviços estejam em conformidade com as normas e regulamentos aplicáveis, reduzindo os riscos associados a acidentes, incidentes ou falhas críticas.

Apoio à tomada de decisões

A FMEA fornece informações valiosas para a tomada de decisões em relação à qualidade e à gestão de riscos. Ao analisar os modos de falhas e seus efeitos potenciais, a metodologia permite que as organizações priorizem ações corretivas e implementem melhorias nos processos.

Isso auxilia na alocação eficiente de recursos, no planejamento estratégico e na definição de medidas preventivas para garantir a qualidade e a excelência operacional.

Etapas da concepção da FMEA

- Definir o processo que será analisado;

- Definir a equipe, priorizando os aspectos multidisciplinares;

- Definir a não conformidade (modo da falha);

- Identificar seus efeitos;

- Identificar sua causa principal e outras causas;

- Priorizar as falhas através do nível de risco;

- Agir através de ações preventivas (detecção);

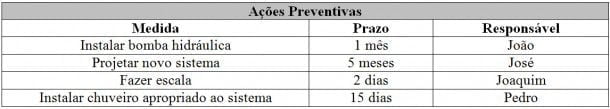

- Definir o prazo e o responsável pela ação preventiva.

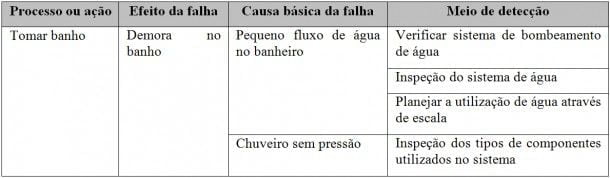

Exemplo: Demora no banho

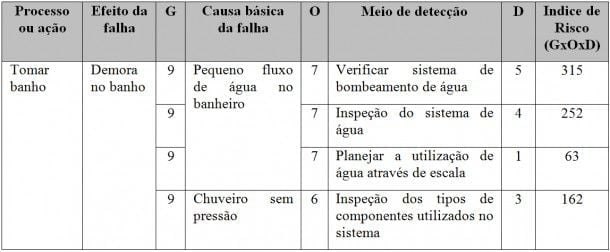

Após isso, busca-se identificar os índices de risco, hierarquizando-os através dos pesos atribuídos a cada um dos itens, onde:

- Ocorrência de causa (O): probabilidade da causa existir e provocar uma falha;

- Gravidade do efeito (G): probabilidade em que o cliente identifica e é prejudicado pela falha;

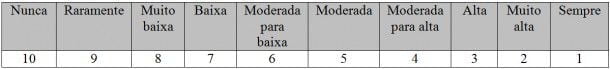

- Detecção da falha: probabilidade da falha ser detectada antes do produto chegar ao cliente.

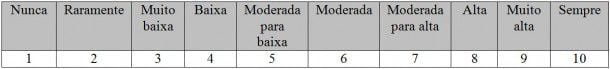

Geralmente, utiliza-se a escala de 1 a 10 para hierarquizar os itens analisados pelo FMEA.

Escala/pesos para os itens: Ocorrência de Causa (O) e Gravidade do Efeito (G)

Escala/pesos para o item: Detecção de Falha (D)

Desta forma, podemos gerar o seguinte formulário:

Quanto maior o índice de risco, maior a urgência de adotar ações corretivas.

Após o preenchimento do formulário, busca-se a ação preventiva a ser adotada, o prazo e o responsável.

Saiba mais sobre o conceito neste episódio especial do Qualicast:

Conclusão

A Análise de Modos de Falhas e Efeitos – FMEA é um método utilizado para prevenir falhas e analisar os riscos de um processo. Contudo, é uma importante ferramenta na identificação das falhas e na sua correção, aumentando desta forma a confiabilidade dos clientes e dos processos.

Esse é o primeiro post abordando o tema, compartilhe conosco suas experiências utilizando a ferramenta e suas opiniões.

Referências

RODRIGUES, Marcus Vinicius. Ações para a qualidade: GEIQ, gestão integrada para a qualidade: padrão seis sigma, classe mundial. Rio de Janeiro: Qualitymark, 2004.

Idealizado por Forlogic

Saiba mais sobre qualidade em Ferramentas da Qualidade

Conheça nosso software para Gestão da Qualidade

10 comentários em “Análise de Modos de Falhas e Efeitos – FMEA: Conheça!”

Muito objetivo, mas bem esclarecedor!

Obrigado!

Muito obrigada pelas informações, estão sendo bem úteis Rosemary =D

Esqueci de perguntar uma coisa, o que é RPN? Agradeço desde já.

Número de prioridade de risco.

Fiquei em dúvida: no texto está escrito: “Quanto maior o índice de risco, maior a urgência de adotar ações corretivas.” Não deveriam ser preventivas, já que estamos falando de riscos???

E ações preventivas não são corretivas?

Não, não são a mesma coisa. O nome delas já é autoexplicativo: numa, a falha ainda não ocorreu, e as ações tentam reduzir ao máximo a probabilidade de que ela ocorra; na outra, a falha ocorreu, portanto, agora, as ações tentam diminuir ao máximo os danos causados…

Não pode ser preventiva, visto que você vai estar tratando falhas e/ou defeitos, contudo, é de caráter corretivo, visto que, não se trata de uma possibilidade e sim de um fato constatado, que ainda não entrou na curva de ruptura.

Para que serve a escala de detecção de falha ??

Desde já obg..

Excelente