Graduada em Administração de Empresas, MBA em Gestão da Qualidade e Auditora Líder ISO 9001. "Qualidade é o resultado de um ambiente cultural cuidadosamente construído. Tem que ser o tecido da organização, não parte do tecido." Phil Crosby

- Juliana Geremiashttps://blogdaqualidade.com.br/author/juliana-geremias/

- Juliana Geremiashttps://blogdaqualidade.com.br/author/juliana-geremias/

- Juliana Geremiashttps://blogdaqualidade.com.br/author/juliana-geremias/

- Juliana Geremiashttps://blogdaqualidade.com.br/author/juliana-geremias/

Processos são as etapas pelas quais os produtos ou serviços percorrem para serem transformados. Os processos em manufatura apresentam algumas características importantes que os diferem dos demais processos, como apresentaremos a seguir.

Processo Híbrido

A maioria dos processos que encontramos possui mais de uma etapa para a produção de produtos ou serviços. Esses processos são denominados ?processos de múltiplos estágios?. Nesse tipo de processo, diferentes tipos de processos também poderão existir em cada uma das etapas, o que denominamos de ?processos híbridos?.

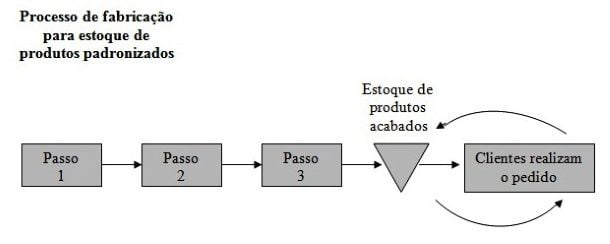

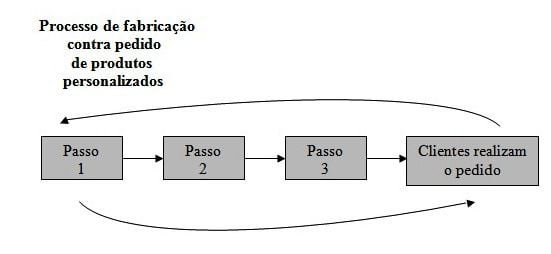

Fabricação para Estoque e Fabricação Contra Pedido

O tipo de processo escolhido para cada estágio depende da estratégia operacional da empresa e dos tipos de produtos que estão sendo fabricados. Um ?sistema que produz para estoque? está relacionado com a produção de um produto altamente padronizado que pode ser armazenado em um estoque final, para ser entregue ao cliente. Assim, a demanda destes produtos é frequentemente prevista com antecipação aos pedidos futuros de clientes. Diferente dos ?sistemas contra pedido?, que focam sua produção em produtos personalizados, que já foram solicitados pelos clientes. Esse sistema é mais flexível do que os sistemas de produção para estoque, sendo que a utilização de um sistema de produção para estoque limita o número de variações do produto, pois são altamente padronizados.

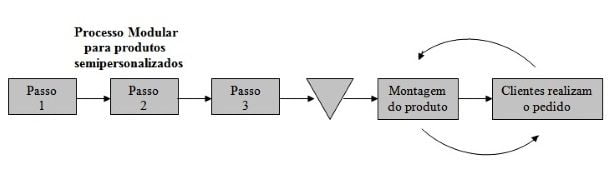

Modularização

Outra abordagem que tenta combinar eficiência do processo com algum grau de padronização é a ?modularização?, onde o produto final é definido de maneira que possa ser montado a partir de inúmeros componentes individuais padronizados. O conceito de modularização é muito utilizado por indústrias de computadores. Por exemplo, vamos supor que uma fábrica de computadores produza quatro tipos diferentes de processadores, três tipos diferentes de dispositivos de entrada/saída e dois tipos de impressoras. A partir da perspectiva do cliente, esta empresa oferece 24 configurações diferentes de computador (4 x 3 x 2), embora a empresa fabrique apenas nove itens padronizados (4 + 3 + 2). A modularização também é aplicada ao setor de serviços. Por exemplo, um restaurante pode oferecer aos seus clientes 60 tipos diferentes de pratos, a partir da combinação de 4 tipos de massa, 3 tipos de molho e 5 tipos de carne (4 x 3 x 5).

As figuras abaixo apresentam uma comparação entre um sistema de fabricação para estoque, um sistema contra pedido e um sistema modular.

Compactação e Dependência

A relação entre vários estágios em um processo é definida como o ?grau de compactação? do processo. Processos considerados muito compactos (tais como linhas de montagem) possuem um alto grau de ?dependência? entre os estágios, ou seja, se a produção pára devido um problema de quebra de máquina em um estágio inicial no processo, o trabalho pára imediatamente em todas as operações subsequentes. Este alto grau de dependência entre os estágios é causado pela falta de pulmões de estoque entre os estágios subjacentes. Quanto maior o pulmão, maior a independência entre estágios e mais ?frouxo? o processo. Processos por lote exibem normalmente um alto grau de independência entre estágios, o que é demonstrado pela grande quantidade de pulmões de inventário na forma de estoque em processo. Com estes tipos de processo, uma falha em um estágio do processo pode não refletir em qualquer outro estágio até que o estoque em processo entre os mesmos seja consumido.

A capacidade de cada estágio em um processo com vários estágios pode variar por inúmeras razões, incluindo diferentes taxas de saída dos diferentes equipamentos que compõem o processo global. Nesta situação, o estágio do processo com a menor capacidade é denominado ?gargalo? do processo. Adicionando maior capacidade para aliviar o gargalo em um estágio do processo, o gargalo irá se mover para outro estágio. Quando isso ocorre, a utilização total da capacidade potencial do equipamento adicional não pode ser alcançada.

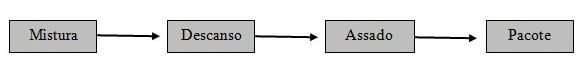

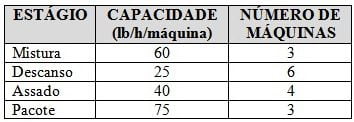

Exemplo: Uma padaria deseja avaliar sua capacidade em relação a quantos pães pode produzir em uma hora. Uma versão simplificada do processo é apresentada a seguir:

No estágio de mistura, todos os ingredientes são combinados para formar a massa. A massa deve, então, crescer em um ambiente controlado, denominado caixa de descanso ou forno de descanso, o qual monitora a temperatura e umidade. A seguir, o pão é formado e depois assado. No estágio final, o pão é empacotado antes de ser distribuído para as revendedoras. A padaria possui atualmente os seguintes equipamentos:

Nosso objetivo é:

– analisar qual é a atual capacidade de produção da padaria em libras por hora;

– identificar onde está o gargalo no processo;

– analisar se uma máquina for adquirida para aumentar a capacidade do gargalo, qual será a nova capacidade de produção da padaria.

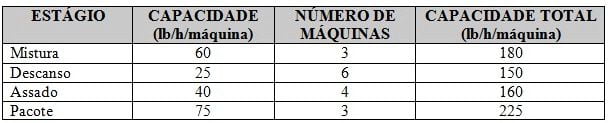

Desta forma, a capacidade total da padaria é determinada através do cálculo da capacidade total de cada estágio do processo, conforme vemos a seguir:

– A capacidade global da padaria é 150 libras por hora, a qual é determinada pela operação de descanso, estágio que possui a menor capacidade.

– Atualmente o gargalo é o estágio de descanso, pois o mesmo possui a menor capacidade horária.

– Se outro forno fosse adquirido, a capacidade do estágio de descanso seria de 175 libras por hora. Entretanto, com esta ação, o gargalo irá se mover para o estágio de fabricação (assar) do pão, o qual possui capacidade de 160 libras por hora. Assim, a capacidade global da padaria, após a introdução de um novo forno de descanso, será apenas de 160 libras por hora.

É muito importante que conheçamos as características de nossos processos de manufatura, pois a partir daí passaremos a agir de acordo com as possibilidade que eles nos oferecem.

REFERÊNCIA

DAVIS, Mark M. AQUILANO, Nicholas J. CHASE, Richard B. Fundamentos da administração da produção. Porto Alegre: Bookman, 2001.

1 comentário em “Análise de processos em manufatura”

Com o mundo globalizado de hoje e o mercado competitivo qualquer perca em um processo de produção poderia causar até mesmo a perda do produto fabricado pelo concorrente.